温度的测量

温度的测量中,表计能正确反映对应位置的真实温度非常重要,特别是对 P92等高合金的材料,与传统的碳钢和合钢不同,如果温度计量上带来 10℃的误差,这些材料的热处理效果和性能就可能难以满足要求。

温度的精确测量与热电偶、补偿导线、温度控制和记录仪表组成的系统设计是否合理有很大的关系。

1.热电偶的选择

根据加热方式和热处理温度的不同,可以选择接触式或非接触式测温。在管道的焊后热处理中,通常采用K型热电偶作为温度检测元件。一般可选用工业用I级、II 级热电偶丝。新热偶丝使用前要经过具有温度计量资质单位的检定并提供温度或热电势偏差值,设定温度时需将热电偶的偏差扣除。

热电偶在使用过程中会产生热电势的漂移,因此热电偶丝每半年或每累计便用200小时后需重新进行检定。重要部件的焊后热处理建议采用已经使用 200小时以上并重新检定或者厂家已经进行时效处理的热电偶。设定温度时需将热电偶的偏差扣除。

热偶丝的使用温度和寿命与偶丝直径有关,偶丝粗使用寿命高,可靠性高,但灵敏度降低。根据电厂部件焊后热处理的温度范围,一般以0.8mm左右为宜。

2.热电偶的安装和拆卸

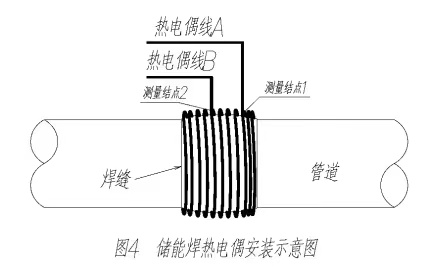

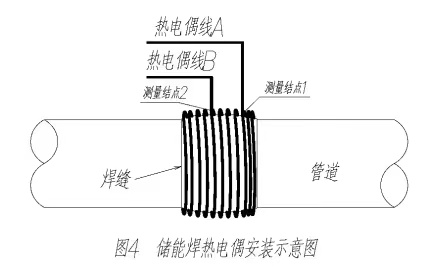

热电偶推荐采用储能焊接的方法将热电偶丝直接压焊在管道外表面 (图4)焊接前必须将热电偶线和/或补偿导线与所有温度监控仪表断开,管道表面以砂轮钢丝刷等打磨除去油污、氧化层等,形成一小块平整光滑的表面,并露出金属光泽。焊接时能量<125J,两个结点的距离为 6mm左右,焊接需要制定工艺,但不需要进行工艺评定,焊接操作人员根据工艺在与管道相同的材料上进行焊接练习,熟练后方能在工件上进行焊接。

通过轻拽热偶丝来检查结点是否焊接可靠。离测量结点 150mm内的热电偶丝需用2mm以上厚度的隔热材料覆盖以避免热量从加热带沿着热偶丝向结点传递。隔热材料需要有足够的强度和厚度,推荐采用硅酸铝纤维纸,并固定可靠,避免在安装加热元件时碰落和移位。热偶丝之间需要电绝缘,除了测量结点外,热偶丝与其它导体如管壁电绝缘。

热处理完毕后,用记号笔在每个结点周围以圆圈作记号,剪除热电偶丝,用锉刀或砂轮机轻轻磨去结点,然后进行目视检查同时进行液体渗透或磁粉检测。

3.热电偶的布置

热电偶的合理布置是正确反映部件温度的前提。根据其作用,可以分为控温热电偶和监测热电偶。

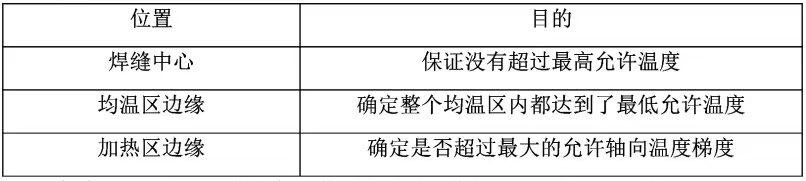

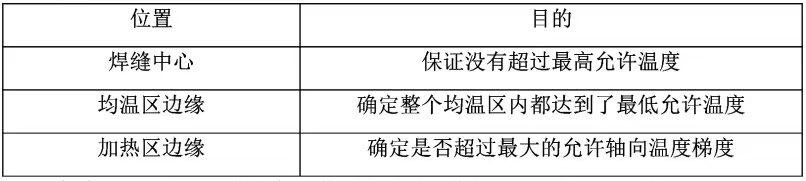

控温热电偶是为了控制对应的控温加热区的温度在设定范围之内。通常控温热电偶布置在相应控温区域中的温度最高点,除非是为解决壁厚差异大等问题特意增加的控温热电偶。对以焊缝为中心布置的环向电阻加热带,控温热电偶通常沿着焊缝中心线布置,同时位于对应控温加热区中心加热的中央(表 5)。

表5管道整圈热处理时热电偶的布置

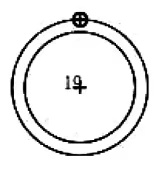

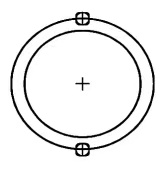

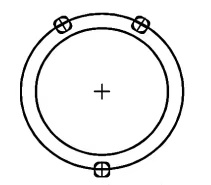

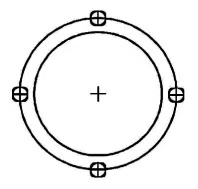

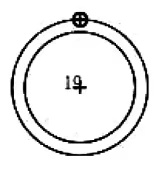

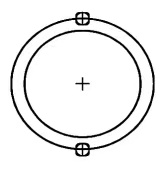

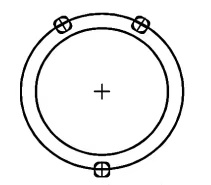

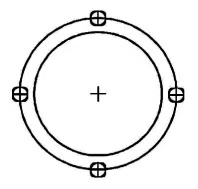

每个平面上布置的热电偶的数量取决于部件的具体尺寸、空间布置和几何形状等。图5一图8为不同名义直径的水平布置管道对接接头 PWHT 时推荐的控温热电偶的数量和布置。为防范控温热电偶出现故障,要求在每支控温热电偶的附近安装一支备用热电偶。

监测热电偶主要是为了及时反映所关心的区域内温度、温度梯度是否超出预定范围,同时可反映控温热电偶是否工作正常。通常监测热电偶布置在焊缝中心线、均温区的边缘、加热带边缘。如果对温度梯度的控制要求较高时,建议安装监测热电偶,否则可将备用热电偶接入温度仪表作为监测热电偶以反映控温热电偶是否工作正常。

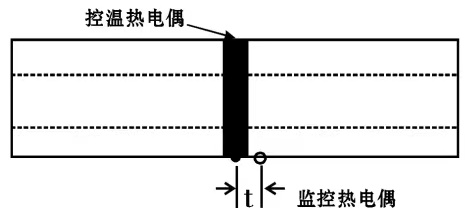

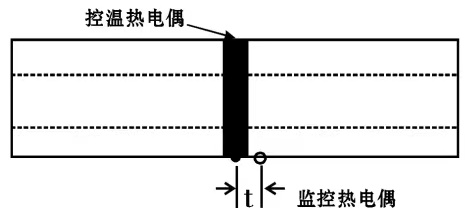

根据国外的研究结果,只要加热带的宽度在 5 倍壁厚以上,外表面距焊缝中心线的轴向距离为 t 的位置大致与内表面焊缝根部的温度相等。由于在内表面安装监测热电偶在现场热处理中通常无法实现,因此可通过外表面安装一只“等效热电偶”来监测内壁温度是否达到最低的设定温度范围(图9),上述“等效热电偶”的位置是在一定条件下试验获得的,对重要部件可根据其实际热处理条件、部件尺寸等通过有限元模拟或试验的方式更精确地确定部件的热场分布以及“等效热电偶”的安装位置。

图5水平布置管道(≤150DN)对接焊缝焊后热处理热电偶数量和分布

图6 水平布置管道(200-300DN) 对接焊缝焊后热处理热电偶数量和分布

图7水平布置管道(350-450DN)对接焊缝焊后热处理热电偶数量和分布

图8水平布置管道(500-750DN)对接焊缝焊后热处理热电偶数量和分布

图9等效热电偶布置方式

4.补偿导线

补偿导线分为延长型和补偿型两种。

延长型导线合金丝的名义化学成分及热电动势标称值与配用热电偶偶丝相同,它用字母 X 附加在热电偶分度号之后表示。

补偿型导线又称补偿型补偿导线其合金丝的名义化学成分与配用热电偶偶丝不同,但其热电动势值在0-100℃或0-200℃时与配用热电的热电动势标称值相同,它用字母 C 附加在热电偶分度号之后表示。

应尽可能采用带屏蔽层的精密级补偿导线。选用的补偿导线必须与热电偶丝相匹配。

在设计补偿线系统时,需要选择合适的直径,使一定长度的往复电阻尽可能小,通常20号(0.965mm)K型补偿导线允许最长183米。

补偿导线的布置应远离供电线路,以避免产生噪声。同时应尽可能将补偿导线布置在温度较低的环境,最高环境温度不得超过允许使用温度范围。补偿导线与热电偶的两个接头以及与仪表端子的接头必须分别处于相同的环境温度。

使用和储存中避免对补偿导线产生机械、热、潮湿环境造成的损伤,补偿导线不允许有小曲率半径弯曲、冷加工和过度的绕卷。

补偿导线与热电偶线连接时,必须保证极性正确。

补偿导线与热偶丝连接必须采用接线座,连接必须可靠,不得将两根导线直接拧接在一起。

5.温度控制和记录仪表

热偶丝、补偿导线必须与温度控制和记录仪表型号相匹配。

温度控制和记录仪表的显示精度要求在±0.3%之内,冷端补偿精度±2℃以内。要求设备运行可靠,并按规定定期对仪表进行检定。控温系统中的变送器还应该设有断偶保护电路,避免出现超温。

6.系统误差

在条件许可的情况下,用高精度的电子电位差计、温度检定仪表对包括补偿导线、温度控制和记录仪表在内的系统误差进行标定,温度设定时扣除相应的数值。

加热器与保温材料

加热器可根据工件的形状,大小、材料、周围环境等选择电阻加热、感应加热和火焰加热等方式。加热器的功率能满足热处理升温、恒温等的要求,同时要求可靠、安全。对同一控温加热区内的加热器其单位面积功率相差不得大于 5%。具体的技术要求可参见《DL/T819-2019火力发电厂焊接热处理技术规程》。

保温材料的性能要求能满足工艺和安全的要求。通常根据热处理温度选用玻璃纤维、硅酸铝纤维、氧化铝纤维等,其技术条件参见火力发电厂热力设备和管道保温材料技术条件与检验方法(SDJ 68-85)。使用时根据产品提供的性能参数确定保温层的厚度,推荐的热阻为0.35-0.70℃㎡/w,对于耐火陶瓷纤维,25mm 厚的一层保温层可最高用于649℃,两层(50mm)可用于649℃以上。

热循环

1.温度均匀性

在升温和降温过程中,在加热带区域内的最大允许温度差别为 139℃或由最大轴向温度梯度允许值限制;在恒温过程中,均温区域中的最大温差由热处理工艺允许的温度范围决定,但不得超过 55℃。

恒温期间,在均温区以外的加热区内,任一环向平面内的外表面最大温差小于55℃。

2. 升、降温速率

允许的最高升、降温速率由根据材料、管径、壁厚等制定的 PWHT 文件决定。除了规定上述最高升、降温速率外,也不能任意降低升温和降温速率,过于缓慢的升降温将可能导致实际的等效热处理时间的延长。对某些材料,缓冷还可能导致回火脆性的出现,此时在特定的温度范围内需要快冷。

3.恒温时间

焊后热处理的恒温时间控制最大误差为 10min。

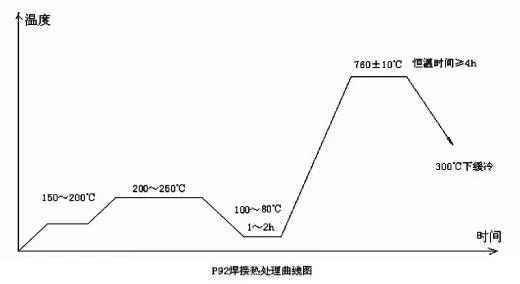

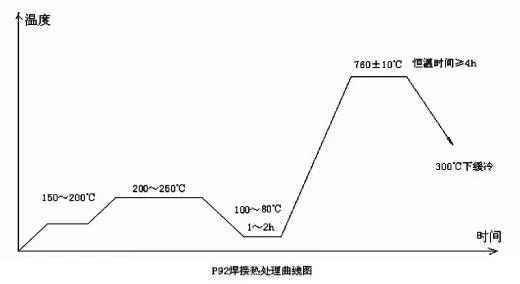

P92钢焊后热处理加热温度为 760±10C,项目焊接技术负责人在热处理实施之前应尽量收集同一批焊材熔敷金属的 Mn、Ni 含量及 Ac1相变温度信息。必要时进行分析测试。根据 Mn、Ni含量或Ac1相变温度在 760±10℃范围内调整热处理的控温温度,如Ni+Mn<1.0%可取 770℃即上限,如1.0%≤Mn+Ni<1.5%控温温度为760~765℃,但控温温度绝对不能超过 770℃这一上限。对于 P92钢与珠光体、贝氏体钢的异种钢焊接接头,加热温度应按两侧钢材及所用焊丝、焊条等综合确定,不应超过合金成分含量低侧材料的下临界点 AC1。

恒温时间:P92 钢焊接接头按壁厚每 25mm,3小时计算,但最少不得小于4小时.

焊后热处理过程曲线 (P、W、H、T)参见图10。

图10焊后热处理曲线图